smt車間都有哪些主要設備

發布時間:2025-09-26 16:54:00 分類: 新聞中心 瀏覽量:22

smt生產線車間是電子產品制造的核心工藝,車間設備圍繞 “焊膏印刷 - 元器件貼裝 - 回流焊接 - 質量檢測 - 物料轉運” 五大核心環節構建。其中 DEK 錫膏印刷機、西門子貼片機、Heller 回流焊爐、奔創檢測設備與 AGV 轉運設備,共同構成高效生產體系,以下逐一解析。

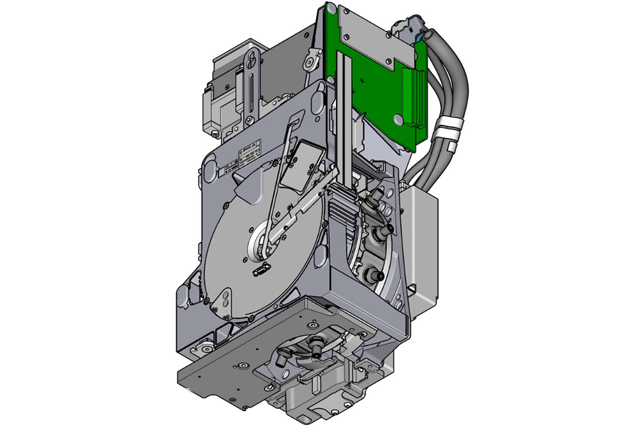

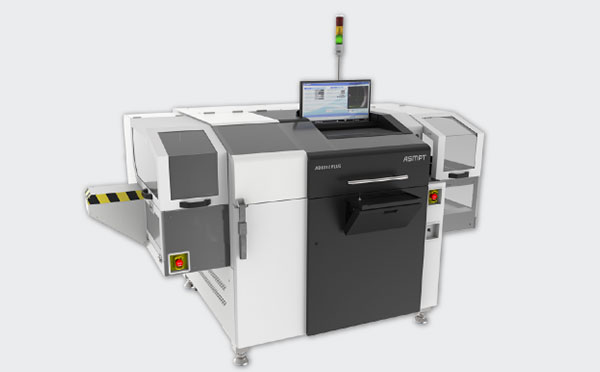

一、焊膏印刷:DEK 錫膏印刷機的 “精準打底”

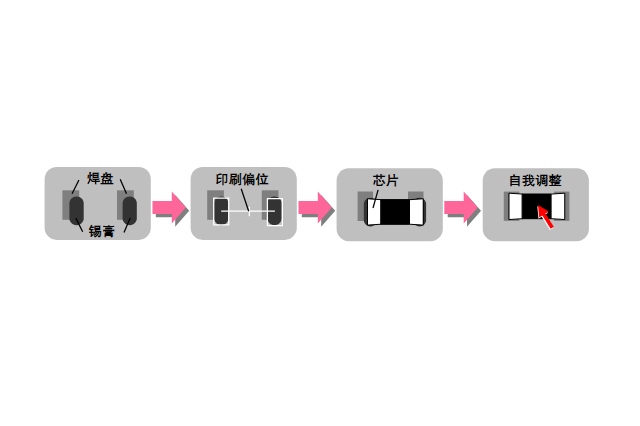

焊膏印刷是 SMT 生產的起點,需將焊膏均勻涂覆在 PCB 焊盤上,DEK(英國 DEK Technology)作為行業知名品牌,其印刷機以高精度、高穩定性著稱。DEK 印刷機采用 “鋼網 - 刮刀 - 視覺定位” 協同設計,配備高分辨率 CCD 視覺系統,可捕捉 PCB 與鋼網基準點,實現 ±10μm 級對齊,避免焊膏偏移。

設備支持多種刮刀類型(金屬、橡膠),可根據焊膏特性(如無鉛焊膏、高溫焊膏)調整刮刀壓力(0.1-0.5MPa)與速度(20-80mm/s),確保焊膏填充鋼網開孔均勻。部分機型還內置焊膏厚度檢測模塊,實時測量焊膏厚度(精度 ±1μm),自動反饋調節參數,減少少印、連錫等缺陷,適配手機主板、航空航天、汽車電子 PCB 等高密度產品的批量生產。

二、元器件貼裝:西門子貼片機的 “精密組裝”

元器件貼裝是 SMT 核心環節,西門子(Siemens)貼片機憑借高效與精準成為行業標桿。其 X 系列機型采用 “多貼裝頭 + 飛達” 模塊化設計,可搭載 4 個貼裝頭,支持 01005 規格(0.4mm×0.2mm)至 50mm×50mm 大型芯片的混合貼裝,理論速度達 12 萬點 / 小時。

設備配備 AI 視覺識別系統,能自動識別元器件極性、引腳間距(最小 0.2mm),貼裝精度達 ±3μm,避免錯貼、虛貼。同時支持 15 分鐘快速換線,通過工業 4.0 接口與 MES 系統互聯,實時上傳貼裝良率數據,適配消費電子、醫療設備等柔性生產場景。

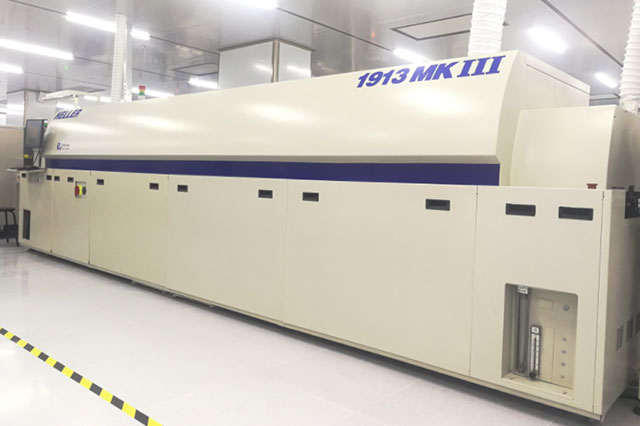

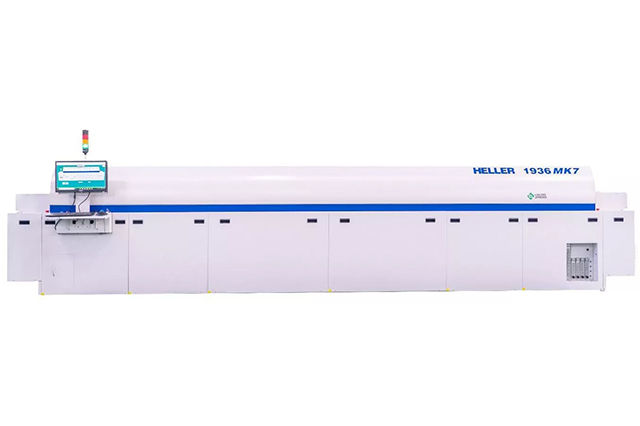

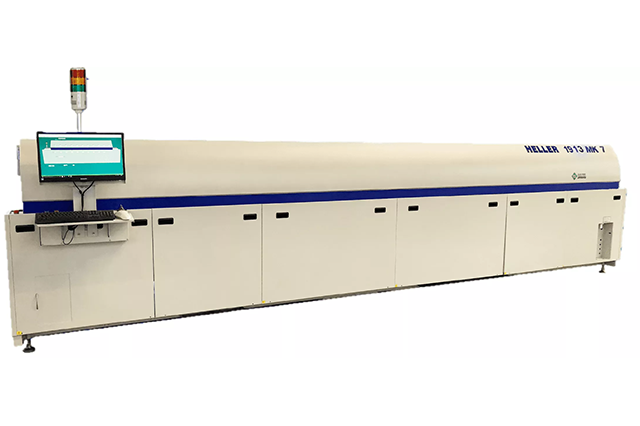

三、回流焊接:Heller 回流焊爐的 “溫控核心”

回流焊接需通過精準控溫實現焊膏固化,美國 Heller 回流焊爐以溫控穩定性見長。其 19XX 系列機型設 8-13 個獨立加熱區,控溫精度 ±1℃,溫度范圍覆蓋室溫至 350℃,可匹配無鉛焊膏(SAC305)的典型曲線 —— 預熱區 60-120℃、恒溫區 150-180℃、回流區 230-250℃,避免元件因溫差損壞。

設備內置高轉速熱風電機,熱風風速 1.5-2m/s,確保 PCB 表面溫度均勻性≤±2℃,減少虛焊。同時采用余熱回收與排煙設計(排煙量 1000m3/h),能耗比傳統設備低 15%-20%,適配汽車電子、LED 照明等產品。

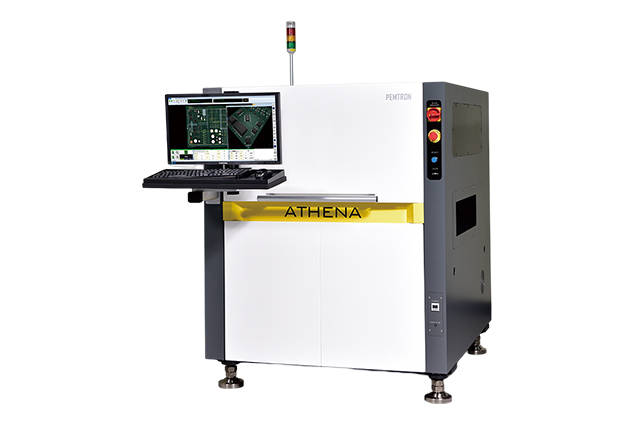

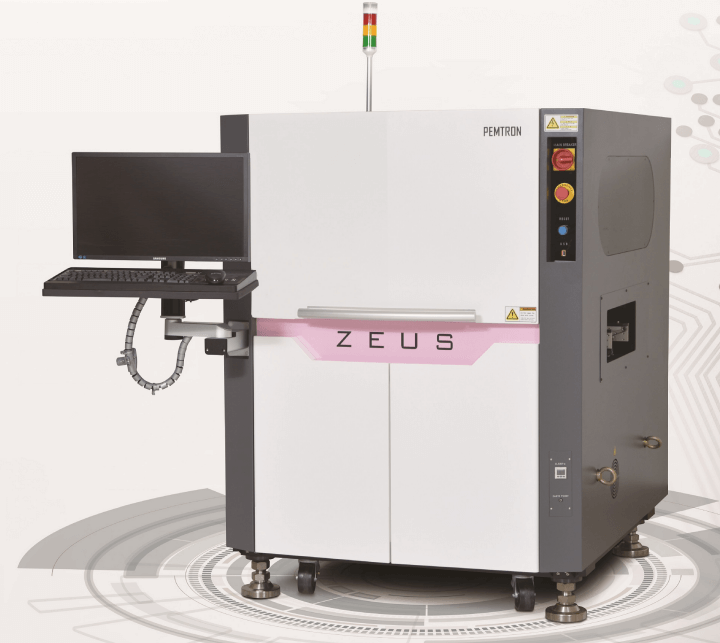

四、質量檢測:奔創設備的 “缺陷把關”

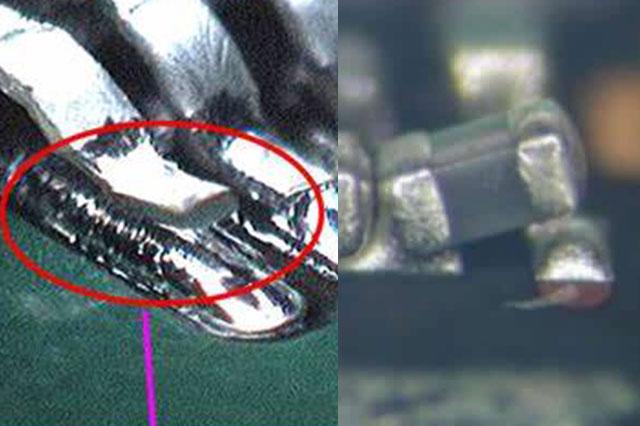

SMT 生產需全程檢測,奔創(Penetron)的 SPI(焊膏檢測機)與 AOI(自動光學檢測機)是關鍵工具。奔創 SPI 采用莫爾條紋光學鏡頭掃描技術,測量精度≤±1μm,可檢測焊膏少印、連錫,速度達 600mm/s,支持拼板同步檢測并生成缺陷報告。

AOI 設備支持貼裝后與焊接后雙工位檢測,通過深度學習算法識別元件缺件、反貼、焊盤虛焊,誤判率≤0.1%,尤其擅長 01005 元件檢測。設備檢測幅面覆蓋 50mm×50mm 至 500mm×500mm,換線時快速調用程序,適合中小型工廠質量管控。

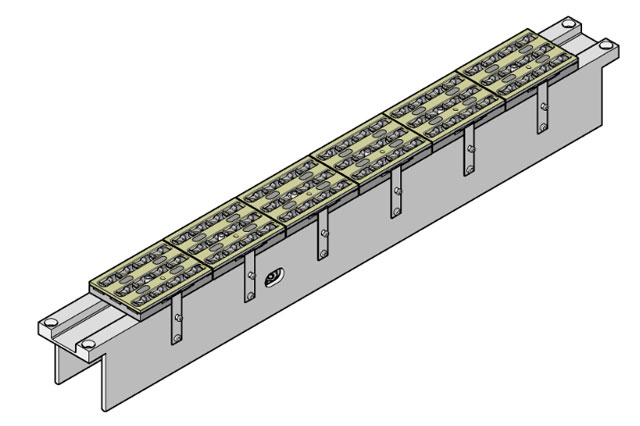

五、物料轉運:AGV 的 “自動化流轉”

AGV(自動導引車)實現 SMT 車間無人化轉運,采用激光或 SLAM 導航,定位精度 ±5mm,可在設備密集環境自主避障。AGV 搭載定制托盤轉運 PCB,完成 “印刷機 - 貼片機 - 回流焊爐” 全流程流轉;也可轉運元器件與成品,多臺 AGV 通過調度系統協同工作,低電時自主充電(1 小時充滿,續航 8 小時)。在大批量生產中,AGV 減少 50% 人工搬運量,降低 PCB 劃傷風險,提升流轉效率。

這五類設備通過 “流程串聯 + 數據互聯” 形成閉環:PCB 經 DEK 印刷、奔創 SPI 檢測、西門子貼裝、奔創 AOI 檢測、Heller 焊接后,由 AGV 轉運各環節,設備數據實時上傳 MES 系統,實現高效、精準的電子產品制造。