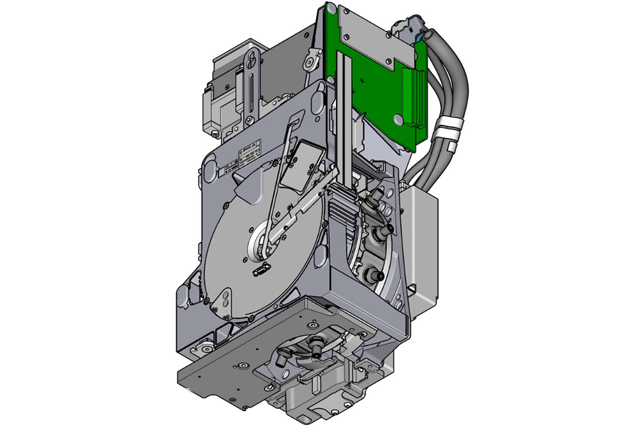

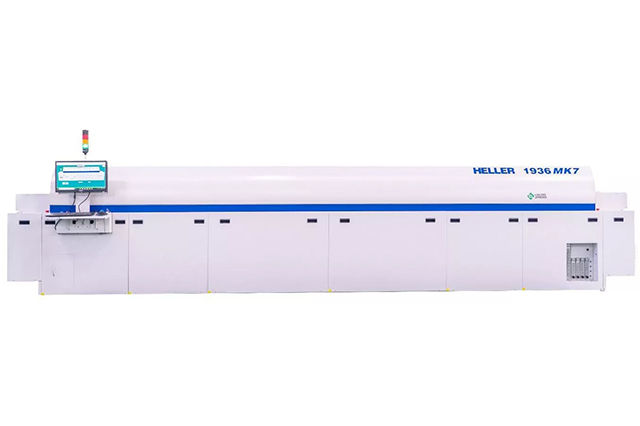

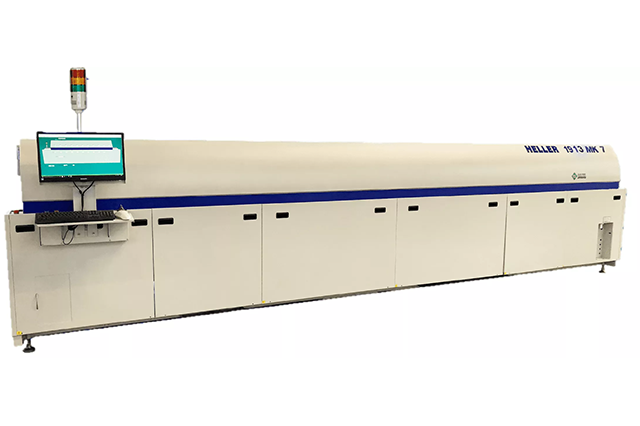

HELLER回流焊八溫區和十溫區的區別

發布時間:2025-09-22 17:00:41 分類: 新聞中心 瀏覽量:10

簡單來說,核心區別在于:HELLER 10溫區回流焊爐比 HELLER 8溫區回流焊爐提供了更長的加熱長度、更靈活和精確的溫度控制,能夠更好地處理復雜、高密度或對熱敏感的PCB板。

回流焊過程主要分為四個階段:預熱區、恒溫區(浸潤區)、回流區(峰值區)、冷卻區。

一、預熱階段 (Preheat)

8溫區:可能用前2-3個溫區來完成從室溫到~150°C的預熱升溫。升溫速率相對較快,對于熱敏感元件(如某些MLCC)可能存在熱應力風險。

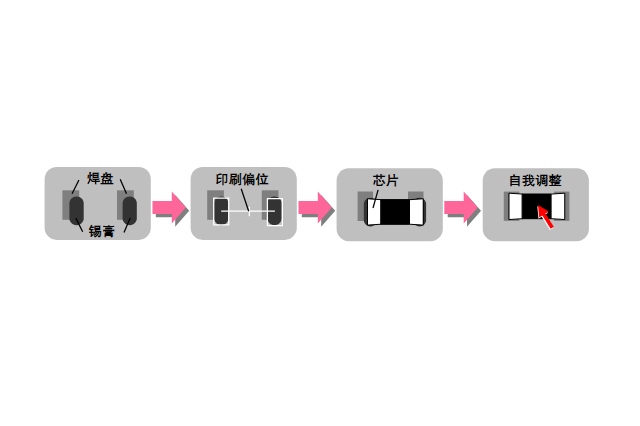

10溫區:可以用前3-4個溫區來完成預熱。每個溫區的升溫梯度可以設置得更小,使PCB整體以更溫和、更均勻的速度升溫,徹底蒸發焊膏中的溶劑,避免錫珠(Solder Ball) 產生,并極大減少熱沖擊。

二、恒溫階段 (Soak/Dwell)

8溫區:可能用1-2個溫區來維持恒溫(通常150-180°C)。時間可能不足或溫度不均勻,導致助焊劑活化不徹底,或板子內外溫差大。

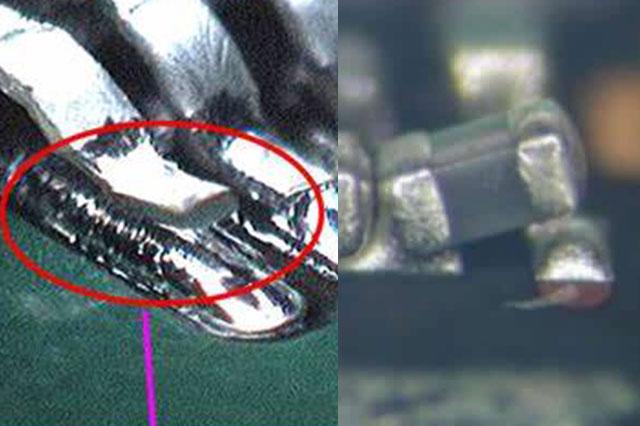

10溫區:可以用2-3個溫區來進行恒溫。這確保了PCB上所有元件、焊盤和引腳的溫度都達到高度均勻一致,為下一步的回流打下堅實基礎。這是避免墓碑效應(Tombstoning)、冷焊(Cold Solder) 和焊球開路(Balls Open) 的關鍵。

三、回流階段 (Reflow)

兩者在回流區都需要達到峰值溫度(無鉛工藝約240-250°C)。但10溫區因為前面階段做得更好,進入回流區時溫度一致性更高,意味著每個焊點都能在幾乎相同的最佳條件下熔融和凝固,形成可靠的冶金結合。

四、應對復雜板卡能力

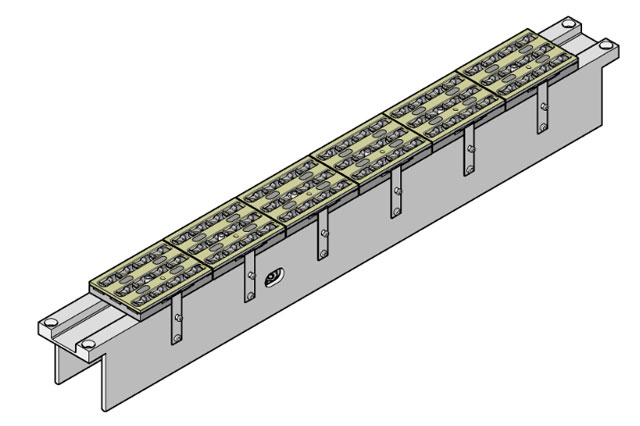

現代PCB設計復雜,一塊板上可能同時有極小的0201元件、大型的Connector、厚重的CPU插座和金屬散熱片。這些元件的熱容量(Thermal Mass)差異巨大。

回流焊爐如何選擇?

8溫區可能難以讓所有區域同時達到理想的溫度曲線,容易導致小元件過熱而大元件焊接不牢。

10溫區憑借其更長的加熱區和更精細的控制,可以“雕刻”出更復雜的溫度曲線,完美平衡這種熱容量差異,確保整板焊接質量。