SMT產線整體規劃方案

發布時間:2025-09-30 15:53:14 分類: 新聞中心 瀏覽量:53

SMT生產線的整體規劃布局直接決定電子制造的效率、質量與成本,結合西門子貼片機、Heller 回流焊爐、奔創 AOI/SPI、DEK 錫膏印刷機等核心設備特性,需從流程銜接、空間布局、質量管控、效率優化四大維度構建系統化方案,確保產線實現 “高效生產、精準質控、柔性適配” 目標。

一、產線流程與空間布局規劃

遵循 SMT 核心工藝流程 “錫膏印刷→SPI 檢測→貼片→回流焊接→AOI 檢測” 的邏輯順序,規劃線性布局以減少物料搬運損耗。前端設置 DEK 錫膏印刷機工位,配備恒溫恒濕存儲柜存放錫膏,確保印刷前錫膏黏度穩定;緊鄰印刷機設置奔創 SPI(焊膏檢測)設備,實現印刷質量實時監測,避免不合格錫膏流入下一環節,檢測數據同步接入 MES 系統,便于追溯分析。

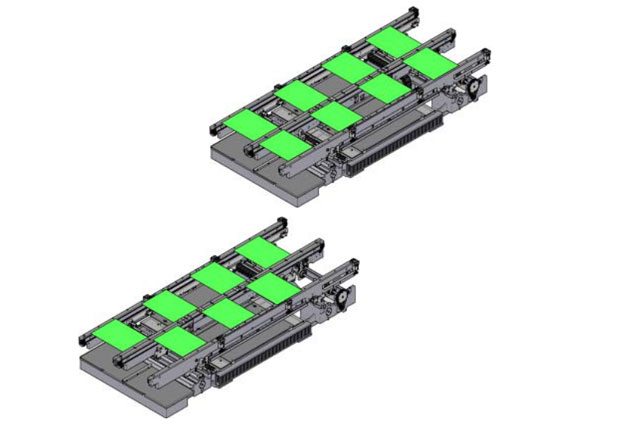

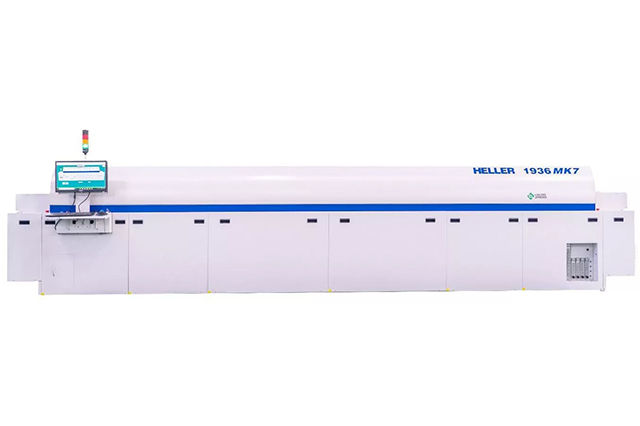

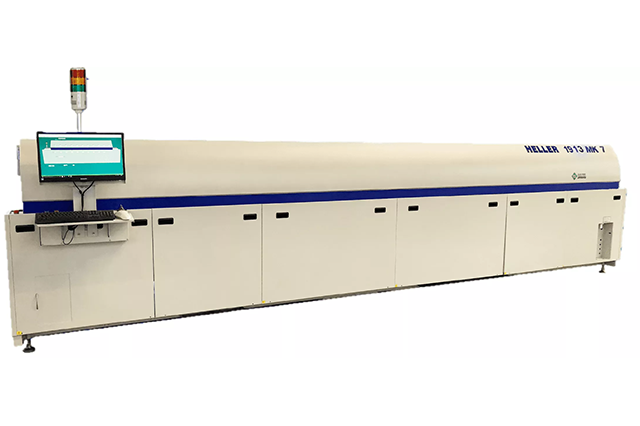

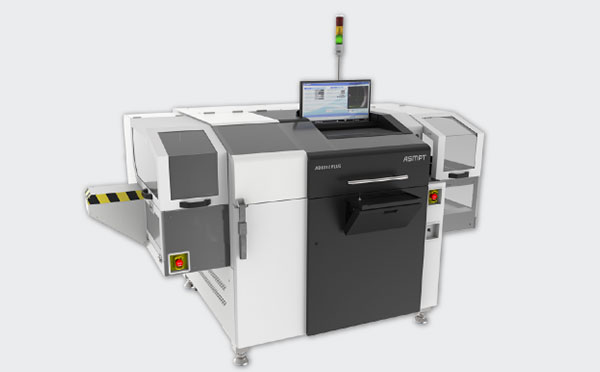

中段核心貼片區域部署西門子貼片機,根據產能需求配置 1 - 2 臺高速貼片機(如西門子 X 系列)與 1 臺多功能貼片機(如西門子 F 系列),形成 “高速 + 多功能” 組合,兼顧高元件密度與異形元件貼裝需求。貼片機與 Heller 回流焊爐間預留 5 - 8 米緩沖區域,配置防靜電輸送帶,避免貼片后 PCB 板因傳輸擁擠導致元件偏移;回流焊爐采用分段控溫設計,根據不同焊點需求預設 8 - 10 溫區曲線,爐后設置冷卻段,確保焊接后元件穩定性。

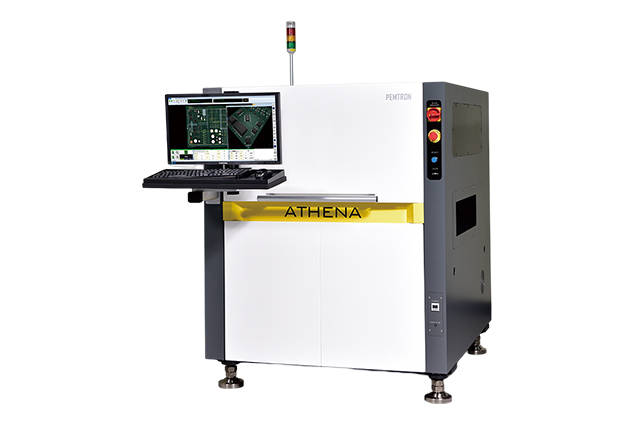

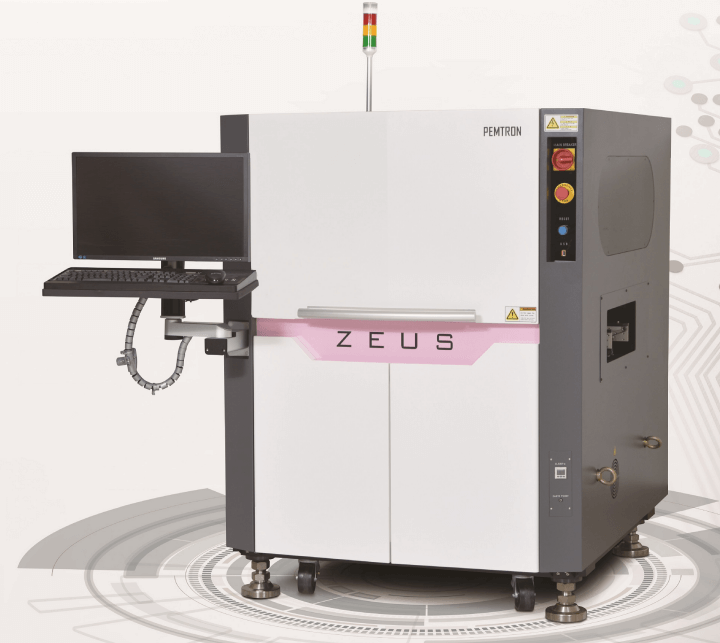

后端檢測環節緊鄰回流焊爐設置奔創 AOI(自動光學檢測)設備,采用雙面檢測模式,覆蓋焊點空洞、元件錯件 / 漏件等缺陷,檢測精度達 0.01mm,不合格品通過分流軌道導入返修區,避免混流影響后續生產。整體產線預留 1.2 米寬通道,便于設備維護與人員操作,同時劃分原料區、成品區、返修區,實現物料分區管理。

二、質量管控體系搭建

以 “預防為主、全程監測” 為原則,構建全流程質量管控機制。DEK 印刷機階段,通過 SPI 設備每小時抽樣檢測 3 - 5 片 PCB,監測錫膏厚度(控制在 ±10% 標準值內)、面積覆蓋率(≥95%),異常時自動觸發報警,聯動印刷機調整刮刀壓力、速度參數;西門子貼片機配置視覺定位系統,元件識別精度達 0.005mm,貼裝前校驗元件封裝庫,避免錯料,同時每班次首件生產后需經 AOI 全檢,確認貼裝參數無誤后方可批量生產。

Heller 回流焊爐階段,實時監測爐內溫度曲線,每 4 小時記錄 1 次溫區數據,確保焊接峰值溫度(235 - 250℃)、保溫時間(60 - 90s)符合 IPC 標準;AOI 檢測環節設置雙重審核機制,機器判定不合格的 PCB 需經人工復核,返修后再次通過 AOI 檢測,確保不良率控制在 0.1% 以下。此外,定期對 SPI、AOI 設備進行校準(每月 1 次),對 DEK 印刷機刮刀、西門子貼片機吸嘴進行磨損檢測(每兩周 1 次),從設備精度層面保障質量穩定。

三、效率與成本優化策略

通過設備聯動與產能平衡提升生產效率。基于 MES 系統實現各設備數據互通,根據訂單需求自動排產,例如當 DEK 印刷機完成 1 批 PCB 后,系統同步指令至 SPI 設備啟動檢測,檢測合格后自動傳輸至貼片機,減少等待時間;針對不同產品類型,預設設備參數模板(如印刷壓力、貼裝速度、回流焊曲線),換型時間從傳統 30 分鐘縮短至 15 分鐘以內。

成本控制方面,優化錫膏使用量,通過 DEK 印刷機精準控制刮刀行程,減少錫膏浪費(目標降低 5% 損耗);西門子貼片機采用 “批量貼裝 + 優先貼裝高價值元件” 策略,降低元件拋料率(控制在 0.3% 以下);Heller 回流焊爐采用節能模式,在非生產時段自動降低溫區溫度,減少能耗(預計每月節省 10% 電費)。同時,建立設備預防性維護計劃,減少突發故障停機時間(目標月停機率≤2%),保障產線連續穩定運行。

四、人員與安全管理

配置專業運維團隊,包括 1 名產線主管(負責整體協調)、2 名設備工程師(分別負責貼片機與回流焊爐維護)、3 名操作員(負責印刷、檢測、返修),所有人員需經設備廠商培訓合格后方可上崗,定期開展技能考核(每季度 1 次)。安全管理上,產線區域設置防靜電接地裝置,操作人員佩戴防靜電手環、穿著防靜電服;設備急停按鈕、警示標識齊全,每周開展安全巡檢,重點檢查回流焊爐排煙系統、設備電路安全性,確保符合安全生產規范。

綜上,基于核心設備特性的 SMT 產線規劃,需通過科學布局、精準質控、高效協同,將設備性能與生產需求深度匹配,最終實現產能提升 20%、不良率下降 30%、成本降低 15% 的目標,為電子制造提供穩定可靠的生產保障。